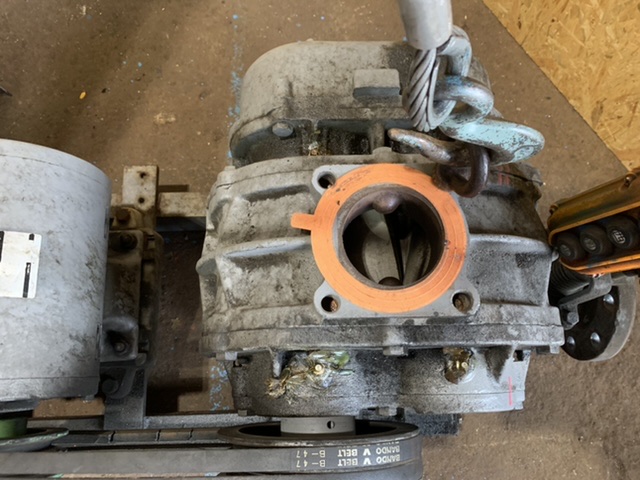

今回修理していくのは、このブロワー。

作動中に異常停止したとの事で、現場確認を行いましたが、現場復旧不可と判断し預かって帰る事に。

汚れも酷く、シャフトも完全にロック状態の為オーバーホールを行っていきます。

カバー類を取り外し、バラしていきます。

オレンジ色の丸内が風を生む回転羽根となっており、この内部で固着が起こっている様です。

Vベルトの劣化もかなり酷いので、交換です。

まずは、モーターとブロワーのプーリーの取り外し。取り外しに使用するギアプーラーという工具ですが、開発した人は聡明だなといつも思います。単純構造で使いやすくパワフル。

プーリーが固くて外れないって事がありますが、隠しネジの様なものがある場合があり、無理やり引き抜くとシャフトが深い傷が入る為、確認が大事です。

土台から取り外し、1つずつバラしていきます。

ギアオイルを抜いて、ギアケース取り外し。

ギアオイルは粘度が高くて掃除がしにくいです。パーツクリーナーで掃除していてはラチがあかないのでラッカーシンナーで一掃します。

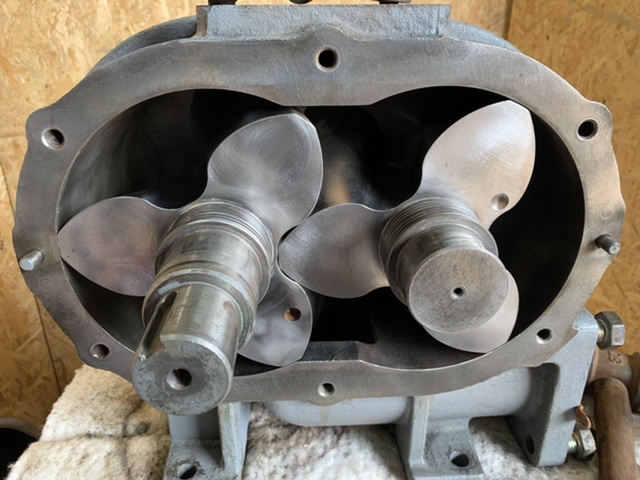

タイミングギアが見えましたね!この歯車があるおかげで、羽根が干渉せずキレイに回転する訳です。

タイミングギアの取り外し。筆者はこの作業が第1難所だと思います。ほんとに固く取りついており外れない事が多いです。前述したギアプーラーが破壊してしまうほどに・・とにかく固い。

歯痒さの中なんとか取り外しを終える。難所はもう一山ありますが、とりあえず一安心。

この歯車はデリケートで再利用の場合は、取り外し時に変形していたりすると作動時に抵抗となりまた異常停止→オーバーホールという地獄を味わう事になります。

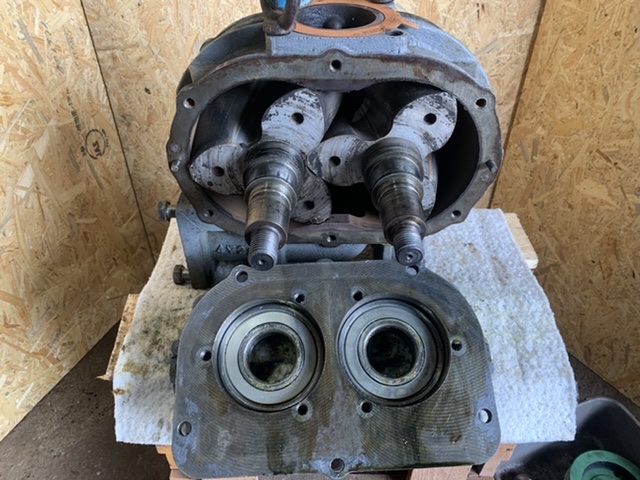

ベアリング周辺の取り外し。カバーに抜きボルトのネジ穴加工が施されており、ボルトを締めることによって押し出されてくる、ギアプーラーと同じ原理で取り外します。

ネジも偉大な発明の1つですね。筆者の頭脳では到底考えついていないであろう境地です。

先程とは反対側のベアリング周辺バラし→シャフトの引き抜き。

ギアオイルが侵入しており、ベトベトな部分と凝固してカチカチな部分が。羽根とケースの隙間が0.5㍉も無い機械であり、これが本機を停止させた原因です。

続いてモーターの絶縁抵抗測定。芳しくない為、モーターもついでにオーバーホールします。

全ての取り外しが完了しました。部品の数は少ないですが、結構な労力を要します。

各パーツを目視点検し、再利用部品と新規取替え部品を選別します。

後はひたすら掃除。素地を痛めないよう真鍮ブラシ等で丁寧に磨きます。

掃除後は、バラしと逆手順で組み付けて行きます。

シャフト差し込みは左右を間違えない様注意です。

各部シール部材の取り替えを行い、ベアリング等は新規交換していきます。

最大難所と言ってもいい、タイミングギア取付と微調整。僅かな干渉が摩擦熱を起こし金属膨張にて羽根がロックしてしまう為、この工程は慎重を期します。

隙間ゲージで羽根のクリアランスを保ちつつ、タイミングギアを微調整。指でシャフトを摘み一定の弱い力で回転させ、引っかかり等無いか確認を行います。この工程はほぼ自身の勘での作業になります。

筆者は初めてブロワーのオーバーホールをした際、現代社会でこれほど合理的ではない勘に頼る仕事があるのかと苦労した覚えがあります。

ラストスパート。外観の油分を除去し、塗装をしていきます。各部パーツも取り付けて組み上がりです。

最終試験運転。運転時の電流値や、空気圧が規定数値であるかを確認します。

内部での金属摩擦等が起きていないかの確認も併せて1時間〜2時間程度運転状態をキープし、異常が見られなければお客様の元に返却します。

現場復旧。1番手前が今回オーバーホール機です。

この瞬間がやり終えた充実感でたまりません。難しい事や面倒な事の後には、必ず細やかでも充足感が待っていますね。

お客様からの「ありがとう」の声に、また頑張ろうと思いスキルアップを目指して行きます。